ecoplus Mechatronics Cluster’ın uluslararası ‘AdProc-Add’ projesinin bir parçası olarak Belçikalı araştırmacılar, katmanlı – çıkarmalı üretim (additive subtractive manufacturing) süreç zincirindeki çeşitli süreçlerin son ürünün kalitesi üzerindeki etkisini araştırmış ve geleneksel Gaz Metal Ark Kaynağı (Gas Metal Arc Welding – GMAW) süreci ve Soğuk Metal Transferi (Cold Metal Transfer – CMT) süreci için boncuk geometrisini tahmin etmeye yönelik ampirik modeller geliştirmişler.

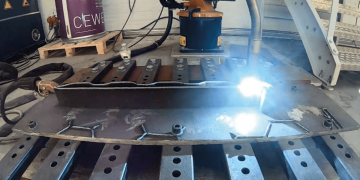

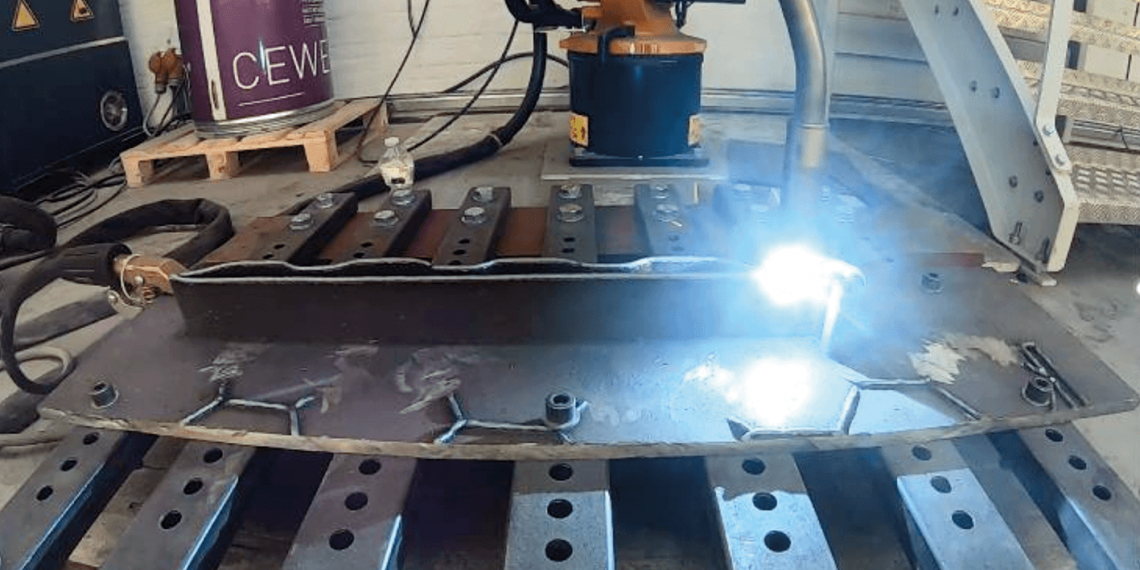

Tel ve Ark Katmanlı Üretim (Wire and Arc Additive Manufacturing / WAAM), dolgu telini eritmek ve bir bileşeni katman katman oluşturmak için bir füzyon kaynağı olarak elektrik arkını kullanan bir katmanlı üretim tekniği. WAAM, orta ila büyük metal parçaların verimli bir şekilde üretilmesini sağlıyor, ancak biriktirme işleminden sonra düşük boyutsal doğruluk ve yüzey kalitesi sergiliyor, bu nedenle genellikle daha fazla çıkarmalı (subtractive) son işlem gerekli.

Uluslararası ‘Ad-Proc-Add’ projesinin bir parçası olarak, ‘KU Leuven’, ‘Thomas More Üniversitesi’, ‘Belçika Kaynak Enstitüsü npo’ ve ‘Sirris’ten oluşan Belçikalı bir ekip, WAAM’ın üzerinde ASM süreç zinciri içindeki çeşitli süreçlerin nihai ürünün kalitesi üzerindeki etkisini araştırmışlar. Boncuk geometrisini (bead geometry) tahmin etmek için ampirik modeller hem geleneksel GMAW işlemi hem de CMT süreci için oluşturulmuş.

Malzeme kusurlarını ortadan kaldırma ve yüzey kalitesini iyileştirme

Projenin önemli bir yönü, parçanın gerekli boyut ve şekil doğruluğunu elde etmek için işlenmek üzere sağlanacak malzemenin belirlenmesi olmuş. WAAM işlem parametrelerinin etkili duvar genişliği, biriktirme sonrası yüzey kalitesi ve son işlem adımında çıkarılması gereken minimum malzeme miktarı üzerinde önemli bir etkiye sahip olduğu bulunmuş.

Bir diğer önemli bulgu, parçaların son işleme için konumlandırılması, yönlendirilmesi ve optimum kesme parametreleri ile ilgili. Deneyler, WAAM işlem parametrelerinin, özellikle hız, tel besleme ve geçiş sıcaklığının, öğütme işlemini etkileyen biriktirilen yüzeyin özellikleri ve toplam duvar genişliği üzerinde önemli bir etkiye sahip olduğunu göstermiş.

Farklı işlemlerin nihai parçanın özellikleri üzerindeki etkisini araştırmak için katmanlı üretim ve işlem sonrası adımlar için ayrı ayrı kullanılan çoklu sensör platformlarının geliştirilmesiyle önemli ilerleme kaydedilmiş. Akım, voltaj, gaz akış hızı ve sıcaklık izlenerek WAAM sürecinin kararlılığı değerlendirilebilmiş, böylece çeşitli malzeme kusurları ortadan kaldırılmış ve yüzey performansı iyileştirilmiş.

Elde edilen bilgiler çeşitli endüstriyel vaka çalışması parçalarına uygulanmış. GMAW tabanlı WAAM ve ASM süreç zinciri üzerine yapılan araştırmalar artık KU Leuven ve Thomas More’daki çeşitli eğitim kurslarının bir parçası.

Bu gelişmeler WAAM teknolojisinin muazzam potansiyelini ve katmanlı üretimde verimliliği ve kaliteyi artırmak için nasıl kullanılabileceğini gösteriyor.

Projenin nihai raporu Forschungskuratorium Maschinenbau (FKM) e. V. posta edresi aracılığıyla elde edilebilir.